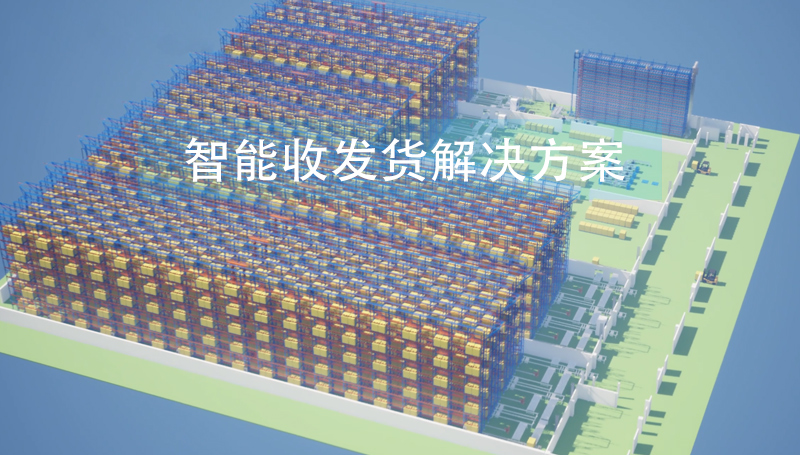

在倉儲管理中,場地瓶頸的突破需要結合空間優化、流程效率和自動化技術,而**垂直倉儲與AGV(自動導引車)的協同應用**正是當前行業的重要解決方案。以下是具體策略分析:

一、垂直倉儲:向空間要效率

1. 高層貨架系統

- 采用多層立體貨架(如自動化立體庫AS/RS),將存儲高度提升至10米以上,單位面積存儲密度可提升3-5倍。

- 配合堆垛機、升降機等設備,實現貨物的快速存取。

2. 密集存儲技術

- 應用穿梭式貨架、移動式貨架或四向車系統,減少通道占用率,空間利用率可達80%以上。

- 適合SKU多、庫存周轉率低的場景(如備件倉、冷鏈倉儲)。

3. 模塊化與柔性設計

- 根據貨物特性(尺寸、重量、存取頻次)靈活配置存儲單元,支持動態擴容。

二、AGV技術:動態調度優化

1. AGV的核心價值

- 路徑優化:通過算法動態規劃搬運路徑,減少無效移動,提升作業效率。

- 人機協同:替代人工搬運,降低勞動強度,同時與揀選工作站、輸送線無縫對接。

- 24小時作業:支持夜間補貨、盤點,突破傳統作業時間限制。

2. AGV類型選擇

- 潛伏式AGV:適合托盤搬運,與立體庫對接。

- 叉車式AGV:支持高位貨架存取,兼容傳統倉儲場景。

- 料箱搬運AGV:適配電商拆零揀選,實現“貨到人”。

3. 智能調度系統

- 集成WMS(倉庫管理系統)和RCS(機器人控制系統),實時監控庫存與AGV狀態,動態分配任務,避免擁堵。

三、垂直倉儲+AGV的協同效應

1. 空間與流程的雙重優化

- 垂直倉儲解決靜態存儲空間問題,AGV解決動態搬運效率問題,形成“高密度存儲+柔性物流”的閉環。

2. 典型場景應用

- 入庫環節:AGV接收貨物后,自動運送至立體庫提升機入口,由堆垛機完成上架。

- 出庫環節:AGV根據訂單需求,從立體庫出口接貨并分撥至分揀區或裝卸口。

- 跨樓層作業:AGV與升降機聯動,實現多層倉庫的跨樓層自動化搬運。

3. 數據驅動決策

- 通過物聯網(IoT)采集設備運行數據,利用AI算法優化貨位分配和AGV調度策略,持續提升吞吐量。

四、實施關鍵點與挑戰**

1. 前期規劃

- 評估貨物特性(尺寸、重量、SKU數量)、訂單結構(B2B/B2C)和投資回報周期。

- 設計兼容AGV通行的貨架通道寬度(通常≥1.2米)。

2. 技術整合

- 確保WMS、AGV調度系統與立體庫控制系統的無縫對接,避免信息孤島。

- 采用5G或Wi-Fi 6保障AGV通信穩定性。

3. 成本與風險

- 初期投資較高,需通過長期運營效率提升(如減少30%人力成本、提升50%周轉率)平衡成本。

- 預留系統柔性,適應未來業務擴展或技術升級。

五、行業案例參考

- 京東“亞洲一號”倉庫**:通過“立體庫+AGV集群”,實現日均處理百萬級訂單,存儲效率提升3倍。

- 汽車零部件倉:采用四向穿梭車+AGV,在有限場地內支持JIT(準時制)供料,減少線邊庫存60%。

垂直倉儲與AGV的協同,本質是通過**“空間立體化+搬運智能化”**突破場地限制,但成功關鍵在于:

1. 精準匹配業務需求的技術選型;

2. 系統級規劃而非單點改造;

3. 持續通過數據優化運營。

未來,隨著AI調度算法、機械臂揀選等技術的融合,倉儲場景的“空間-效率”平衡將更加靈活。